APQP培训

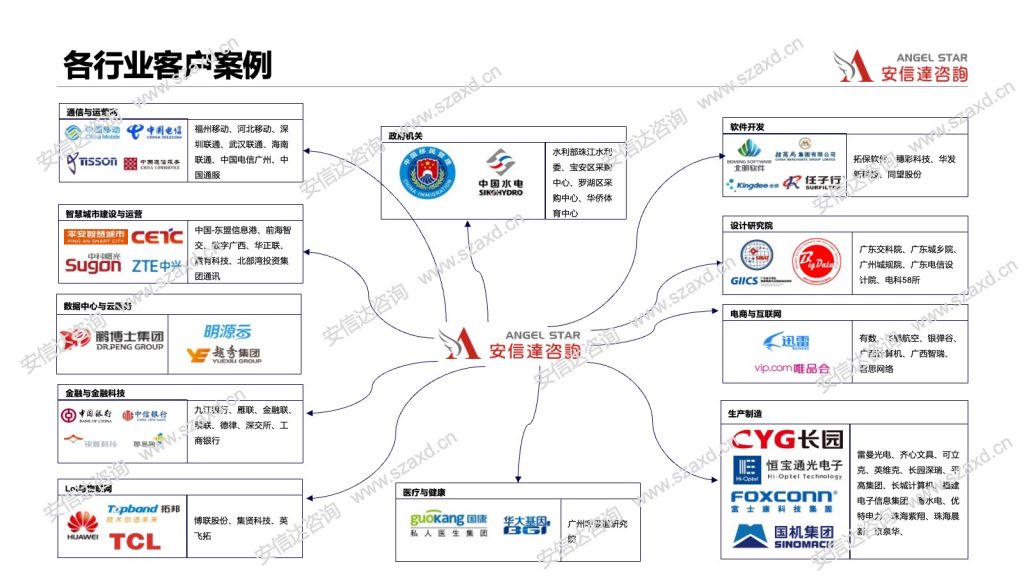

安信达咨询-老牌APQP产品质量先期策划培训机构,每月开设线上线下APQP产品质量先期策划培训和五大核心工具培训课程,近30年老牌机构,师资专业,覆盖全国,众多主机厂和上市公司选择与知名认证机构推荐合作培训机构.

APQP是先期生产质量设计(Advanced Product Quality Planning)的缩写。它是一种结构化的产品开发流程管理方法,旨在提高新产品开发的质量和效率。APQP要求在产品开发过程的每个阶段进行详细的质量策划与控制,确保产品满足客户的要求和规格。

APQP的主要内容包括:

1. 项目计划(Project Plan):确定项目范围、时间表、资源需求和项目小组等。

2. 质量管理计划(Quality Management Plan):明确项目质量目标和策略,规定质量控制措施和体系。

3. 设计与开发计划(Design & Development Plan):制定设计输入、设计过程、设计输出的详细安排与控制。

4. 过程流程图和控制计划(Process Flow Diagram and Control Plan):制定生产过程的详细步骤和控制要点。

5. 故障模式分析(Failure Mode Analysis):识别新产品设计和生产工艺中的潜在故障模式,评估其影响和采取措施。

6. 控制计划(Control Plan):明确生产每个工序的控制项目、方法、频率和标准。

7. 测试与验证计划(Test and Verification Plan):制定原型试制、试生产和量产阶段的检验/测试项目与标准。

8. 封样评审(Design Review):在关键阶段对设计进行评审,确认设计输出满足输入要求。

9. 生产准备情况评审(Production Readiness Review):确认量产准备情况,确保满足启动量产的条件。

APQP要求在产品开发的每个关键阶段进行详细的质量策划和控制,它是一个有效的新产品开发流程管理方法。适用与各种行业的新产品开发项目。

APQP培训大纲

●APQP培训收益

1、 理解APQP的目的、原理、流程和开展APQP的方法;

2、 理解APQP各阶段的输入和输出逻辑关系,并达到熟练应用,

3、理解新产品项目管理和质量策划之间的关系,正确应用质量成熟度准则监督产品开发和过程开发质量;前期识别产品开发和过程开发中的风险,引导资源,使进度、质量、成本不冲突;

4.、掌握APQP、项目管理和状态报告的关系,以确保能用最低的成本满足新产品的准时投产;

5、 如何应用APQP理念结合经验教育,规避新项目产品开发和过程开发中的问题;

6. 、培训完成后,能够对本公司已有的新产品开发流程进行疏导和完善。

7、学会如何编制有效的控制计划,确保批量生产过程中过程控制和质量检验处于稳定的状态,质量风险产生时能及时发现;

●APQP培训特色

1、分小组讨论的形式;

2、由浅入深的解说与讲解,伴有随堂练习,以协助学员掌握知识,而学以致用;

3、在APQP培训中,将DFMEA、PFMEA、X(bar)-R、Cpk、GRR、PPAP等串联起来,有助于学员能够完整掌握APQP的全过程。

4、案例丰富、实用性强,着重强调学员参与、讨论、问答、练习、点评等。

●APQP培训对象

研发部工程师、助理、骨干、经理;工程技术部

工程师、助理、骨干、经理;质量部工程师、助理、骨干、经理;制造部工程师、助理、骨干、经理;IATF16949体系工程师、管理者代表;销售工程师、采购工程师、产品工程师、SQE等。

第一章:导言

BLT理论与APQP之间的关系

为什么反复更改――使用APQP和未使用APQP更改次数的对比

德、美、日、中四大主机厂产品工发周期比较

大鱼吃小鱼,还是快鱼吃慢鱼

项目开发金三角之间的关系

制约还是互利

预防为主的质量管理理念

质量管理的三个阶段

产品质量策划循环图

质量策划、质量计划、质量管理计划的关系

产品质量策划矩阵图

第二章:产品质量先期策划的概述和基本原则

APQP的概念

什么是APQP

APQP理解要点

APQP的来源

I ATF16949:2016质量管理体系对APQP的要求

APQP的目的

APQP实施的时机和范围

APQP的目标

APQP的益处

APQP的基本原则

APQP的组织结构 - 多方论证小组

组与组之间的沟通

APQP中需确定的范围

APQP的工具和技能需求

同步工程在APQP中的运用

同步工程、项目计划和关键路径法的关系

APQP中问题的解决

控制计划

APQP中的产品质量开发进度计划

产品质量策划图

质量策划表

与质量策划图相关的计划

项目计划与质量管理计划之间的关系

什么是供应链的“关键路径法”

APQP与防错

第三章APQP与五大工具之间的关系

APQP纲领的作用;

顾客要求是如何在五大工具间传递;

APQP与CP、FMEA、PPAP、MSA和SPC的关系描述

第四章:APQP第一阶段:计划和确定项目

本阶段的主要工作任务:

本阶段的输入和输出

确定新产品设计和开发任务的来源:

顾客的呼声

市场研究

保修记录和质量信息

小组经验

业务计划/营销策略

两者之间的关系

产品/过程基准数据

“基准确定(Bench Marking)”的概念和定义

产品/过程设想

产品可靠性研究

顾客输入

第一阶段:计划和确定项目的输出

确定新产品设计目标

设计任务书的描述

确定新产品可靠性和质量目标

确定新产品初始材料清单

确定新产品初始过程流程图

确定产品和过程特殊特性的初始清单

编制产品保证计划

管理者支持

本阶段注意点和经典案例;

本阶段练习

第五章:APQP第二个阶段:产品设计和开发

本阶段的主要任务

本阶段的输入和输出

第二阶段:产品设计和开发的输出

设计失效模式及后果分析

DFMEA检查表的使用及案例讲解;

可制造性和装配设计

可制造性和装配设计案例

编制新产品样件控制计划

样件制作

产品设计验证及其评审 (案例)

产品设计评审 (案例)

确定工程图样(包括数学数据)

确定工程规范

确定材料规范

图样和规范的更改

第二阶段的输出 — 产品质量策划小组的输出

确定新设备、工装和设施要求

确定新设备、工装和设施要求

确定量具/试验设备要求

新设备、工装和试验设备检查表及其案例

小组可行性承诺和管理者的支持

设计信息检查表使用及案例

本阶段注意点和经典案例;

本阶段练习

第六章:APQP第三个阶段:过程设计和开发

本阶段的主要任务

编制包装标准

产品/过程质量体系评审及案例

过程流程图

过程流程图检查表及其案例

确定车间平面布置图

车间平面布置图检查表及其案例

制定特性矩阵图及其案例

过程 FMEA分析

PFMEA检查表及其案例

编制试生产控制计划

车间平面布置图检查表及其案例

编制过程指导书

编制测量系统分析计划

CGK和GR&R的区别

编制初始过程能力研究计划

编制新产品包装规范及案例

管理者支持

本阶段注意点和经典案例;

本阶段练习

第七章第四阶段:产品和过程确认

本阶段的主要任务

试生产及案例

测量系统分析评价

CGK和GR&R的区别

初始过程能力研究

CMK和PPK、CPK的区别和案例

生产件批准(PPAP)

生产确认试验

包装评价

生产控制计划

质量策划认定和管理者支持

本阶段注意点和经典案例;

本阶段练习

第八章:第五个阶段:反馈、评定和纠正措施

本阶段的主要任务

反馈、评定和纠正措施的输入和输出

批量生产

减少变差

顾客满意

交付和服务

经验教训

本阶段注意点和经典案例;

本阶段练习