SPC培训

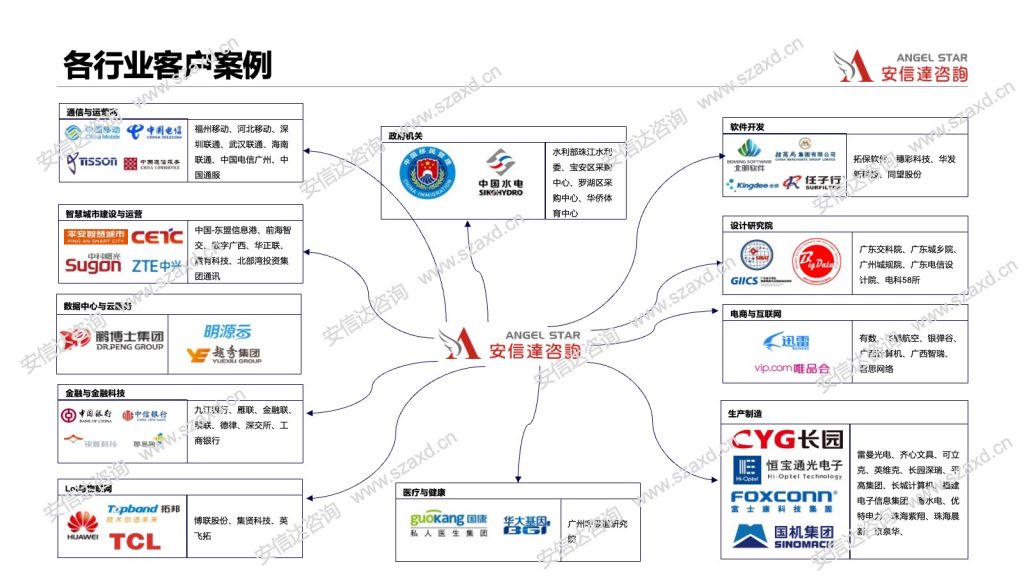

安信达咨询-老牌SPC统计过程控制培训机构,每月开设线上线下新版SPC统计过程控制培训课程,近30年老牌机构,师资专业,覆盖全国,众多主机厂和上市公司选择与知名认证机构推荐合作培训机构.

统计过程控制(Statistical Process Control,SPC)是利用统计方法对生产过程中的变动进行监控、分析和调整,使过程处于稳定的状态,并使产品的质量达到预定的标准。它通过 control chart来监视和控制关键生产过程参数是否在控制界限内,及时发现并消除异常原因,实现生产过程的稳定和产品质量的稳定。

SPC的主要内容包括:

1. 选择关键特征:选择对产品功能和质量有重大影响的生产过程参数作为关键特征进行SPC。

2. 设置技术公差:根据产品设计规范和工艺能力确定每个关键特征的上下技术公差限值。

3. 收集数据:按照采样频率对关键特征的数据进行定期收集和记录。

4. 构建控制图:根据所收集的数据构建关键特征的X-R控制图,评估生产过程是否达到统计控制。包括中心线(X-Bar)控制图和范围(R)控制图。

5. 分析控制图:判断关键特征在控制图上的变动模式,及时发现控制图上的异常信号,找出原因并采取纠正措施。常见异常信号有:1点超出控制限;2点或2点以上趋势相同;6点或更多点连续上升或下降。

6. 矫正措施:根据控制图分析结果采取措施消除异常原因,恢复生产过程的稳定性。

7. 检验控制图的稳定性:对所采取的措施进行效果验证,确保控制图恢复稳定,所有点均在控制限内,否则重新分析并采取进一步措施。

综上,SPC通过定期监控关键过程参数的数据变化情况,利用统计学方法对过程是否稳定进行科学判断和分析,并持续改进,能够有效地实现生产过程的优化控制和产品质量的稳定。它是现代质量管理不可或缺的一部分,被广泛应用于各行各业。

高级SPC和现场突破改善工具培训大纲

为什么要参加本次培训

长期的SPC课程培训中,经常有学员问我们:

1) 老师通过控制图的数据反馈出过程有变差,有什么工具能直接分析出问题的原因呢?如何分析解决呢?为什么出现这个问题呢?

2) 老师控制图这么烦杂,使用步骤这么多,有没有更简单经济快速的替代方法来使用呢?

3) 老师特殊因素出现了,但不知道特殊因素在哪里,有什么方法吗?

4) 老师客户要求的过程能力不断提高,有必要吗,是不是过程过渡了?过程有一点波动,控制图就出控制线了,怎么样在这么高的过程能力中保证稳定的过程呢?

5) 老师影响产品特性的变差很多,能否找到影响产品特性最直接的变差,如何将这些最直接的变差和产品特性制定相应的区间和函数关系,这样是否我们就能保证稳定的过程了呢?

6) 老师控制图收集了很多的数据,但不稳定时,进行问题分析时通常还要在收集数据,怎么能利用原有的数据进行问题分析呢?

7) …….

很显然传统的SPC培训课程利用门柱的思想,仅告诉学员,什么是变差,变差的表现形式是什么;什么是过程能力,达到何种过程能力符合要求;如何建立控制图的步骤,什么情况下用什么类型的控制图,控制图的判稳法规有哪些等已经不能满足企业和学员的需求了;

这些问题很现实,也是必须要解决的,但不是常规SPC课程并没有贯穿问题的解决方法,能否设计一个课程在讲SPC的同时解决上述问题呢?企业和学员们期望在学习SPC课程时能利用SPC统计知识和其他解决问题工具进行组合学会SPC的同时对不稳定的过程进行问题分析,快速找出问题的原因。

本课程在讲述传统SPC课程基础上,考虑了企业和学员的需求:

1. 将变差分类,可直接用于问题分析;

2. 讲明了什么类型的控制图最经济有效;

3. 利用控制图理念和6sigmak中T分布的知识开发延伸过程出现异常情况下的问题分析工具,快速找出影响产品特性的关键控制因子;

4. 通过对关键控制因子的有效控制区间进行研究,收缩关键控制因子的公差,放大非关键因子的公差,使高过程能力变成现实和有效,满足客户要求,实现真正的过程能力提升;

5. 进一步找出关键控制因子和产品特性的对应关系;

6. 利用历史数据,在不中断生产的基础上开发延伸过程出现异常情况下的问题分析工具

课程目标暨收益:

a. 理解波动、变差和变差的表现形式,学习变差的分类和利用变差分类进行原因分析;

b. 学习控制图建立的阶段和使用步骤,深刻理解控制图判异原则,不在局限于常规的8种判异原则;

c. 重点掌握理解控制图分类和的应用时机,理解取样的原则和公式的原理,不在强调用公式来具体计算(现在已经有软件取代);

d. 讲述过程过渡和过程控制经济性原则,用什么样的控制图即能满足客户要求,使过程过渡和过程经济性原则不在矛盾;

e. 学会控制图在分析阶段和使用过程中不稳定阶段的原因分析工具,便于学员在遇到过程不稳定时,能迅速找到问题的原因,使过程能够快速的进入稳定的阶段;

f. 掌握并区分过程能力指数CPK\PPK\CMK\CGK的含义,并理解他们的运用时机,以及当过程能力不足时的分析方法;

g. 找出关键控制控制因子和过程能力之间的关系,放大非关键控制因子的公差和缩少关键控制因子的公差,使高过程能力成为可能,使企业不在担心过程过渡带来的成本顾虑,满足客户要求;

课程独特亮点

激情授课+案例分享+课堂练习+小组讨论+总结发表

将学员分成若干个小组,每组6~8人; 同一部门的同事尽可能分在不同的小组,管理者不要集中于同一小组;整个培训过程中, 分组固定不变; 模拟练习及课堂讨论、发表得分,按组进行累计。

使学员在轻松的讲课环境中学习完SPC和现场突破性改善工具,真正的理解SPC和现场突破性分析工具;

课程培训对象

● 产品设计工程师,产品经理,可靠性工程,研发工程师,材料工程师;

● 设备工程师,工艺工程师,工装模具工程师;

● 品质工程师,SQE,体系工程师,客户质量工程师;

● 班组长,IE工程师、生产经理;

● 品质经理/部长、制造经理/部长、技术经理/部长、生产经理/部长,研发经理/部长.

学员预备知识要求(重要):

● 了解数据分类,变差的危害最基本概念;

● 了解QC的基本工具;

● 了解过程能力;

课程长度:2天

教材和证书:

⚫ 每位参加人员可获得一套培训教材。

全程参加培训且考核合格者,颁发 “学员预备知识要求(重要):

● 了解问题解决最基本工具,如QC七大手法;

● 了解试验设计最基本术语;

● 了解过程能力基本概念;

课程长度:2天

教材和证书:

⚫ 每位参加人员可获得一套培训教材。

全程参加培训且考核合格者,颁发 “高级SPC和现场突破改善工具“培训证书。

培训大纲

培训前言

01 培训的有关注意事项 02 培训作息时间安排 03 培训课程总体安排沟通和介绍

04 培训机构介绍 05 培训师自我介绍 06 学员自我介绍或预备知识现场调查

第一章SPC基础知识与变差分析工具

SPC的起源与发展

制造过程详解

一个工厂轴径不合格案例分享

制造过程定义

为什么过程会波动

过程控制的基本模型(舍弃)

什么是变差

变差的表现形式

随机现象

概率

分布

什么是正态分布

正态分布相关的术语

总体、样本、随机抽样

和正态分布相关的统计量

平均值 X

中位数

极 差 R

正态性检验

为什么需要正态分布

中心极限定理

变差的分类和分析步骤

变差的分类

普通变差、特殊变差、系统变差;

自然界中的三种多变量

多变量的定义和原理(举例)

多变量的360时空(时间、位置、空间变差);

变量族的分层过滤

时间对时间变差举例

件对件变差的举例

位置对位置变差

流的概念(产品流和过程流)

多变差的分析举例

簇谱的绘制

流的识别

三种变量贡献的分析

位置对位置变差

第二章SPC基本原理

什么是过程控制

一个计数器不工作的案例分享

数据、样本和总体的关系

过程控制的措施分类

过程控制的两种状态

四类过程及其对策

过程控制的两种质量观

统计过程控制图基本原理

“3σ原则”

控制图的转化过程

控制图的演变过程

控制图的结构

控制图的种类

控制图的选择原则

控制图的解释

控制图的两种判断方法

虚发警报和漏发警报

判异准则的理论基础

控制图的判异准则小概率α的设定

控制图的八种判异准则概念计算演示

计量型数据控制图的绘制(均值及差图为例,MINITAB 展示)

准备工作

1原始数据收集

1.1、选择子组大小、频率和数据

1.1.1 子组大小:

1.1.2 子组频率:

合理子组原则

合理子组的选举

1.1.3 原始数据:

1.2 建立控制图及记录原始数据

1.2.1 建立R控制图

1.2.2建立X控制图

1.2.3记录原始数据

1.3计算每个子组的均值( X )和极差( R )

1.4 选择控制图刻度

1.5 将均值(X)和极差值(R)画到控制图上

2. 计算控制界限

2.1 计算过程均值(X)和平均极差值(R)

2.2 在控制图上作控制界限

2.3在控制图上作控制界限

3.过程控制图解释

3.1两种控制图应用示意说明

分析型控制图

控制用控制图

3.2分析极差图(R)上的数据

3.3识别并标注极差图(R)上的特殊原因(极差图)

3.4重新计算控制界限(极差图)

3.5 分析均值图( X )上的数据

3.6识别并标注均值图( X )上的特殊原因

3.7重新计算控制界限(均值图)

3.8延长控制界限

控制图延伸分析工具搜索组装型不合格原因的查找(案例和练习)

部件排序

部件交换排除

计算判断极限

判定结论

求交运算

析因分析(练习,利用MINITAB分析)

第三章 过程能力和过程能力指数

过程能力定义

制动器气缸活塞的装配问题研究(案例)

过程能力指数定义

期望与运行值

过程的中心和变差

过程能力指数与过程性能

过程能力指数概括表

过程精密度指数CP和性能指数PP

实际过程能力CPK和性能指数PPK

过程准确度能力指数CA

Ca、Cp与Cpk之间的关系

单侧公差和双侧公差的能力指数计算

Z值的计算

Z衡量能力与CPK和PPK之间的关系

长期过程能力和短期过程能力之间的关系

CGK与CMK的理解

第二代能力指数CPM\CPMK\PPM\PPMK

能力指数的评级标准

计数型能力指数

公差、 σ、计数型、计量型指数转换表

过程能力分析工具

成对比较(案例和练习)

工具运用的准备

数据收集

显著性检验-图基检验

图基检验的统计原理

终结计数器与置信水平

直方图(案例和练习)

持续改进过程能力

过程改进的策略

过程能力提高工具–散布图的应用

第四章 预控法(彩虹图)

常规控制图和预控制图的利弊

预控法的基本思想

预控法的假设条件

预控法的应用规则

预控制图的绘制步骤

步骤一、建立预先控制限(控制限)

双侧公差情况

只有上限的情况(越小越好)

只有下限的情况(越大越好)

预控法判异准则

开班判异准则

正常过程控制判异准则

两次停机情况下的判异准则

判异口决

预控制图使用举例

正项控制图

过程(正向)控制概念

过程(正向)控制计划(举例)

过程(正向)控制图(举例)